+86-519-83387581

هنگامی که فرآیند FDM برای دستگاه چاپ شیشه ای باند سه بعدی برای چاپ ، نیازهای خاصی برای شکل مواد شیشه ای دارد. مواد شیشه ای معمولاً به صورت رشته ها یا پودرها وجود دارند. این دو شکل از ویژگی های خاص خود برخوردار هستند و می توانند در طی مراحل چاپ نیازهای تحویل و قالب بندی مواد را برآورده کنند. مواد رشته ای برای عرضه مداوم و پایدار مناسب هستند ، در حالی که مواد پودری می توانند با انعطاف پذیری بیشتری توزیع و اثرات انباشت مواد را در برخی از سناریوهای چاپی ویژه تنظیم کنند. قبل از چاپ واقعی ، این مواد در سیستم گرمایش دستگاه چاپ تغذیه می شوند و به حالت مذاب گرم می شوند. در این زمان ، ماده شیشه ای از حالت جامد به حالت مایع با سیالیت خوب تغییر می کند و پایه و اساس قالب گیری اکستروژن بعدی را ایجاد می کند.

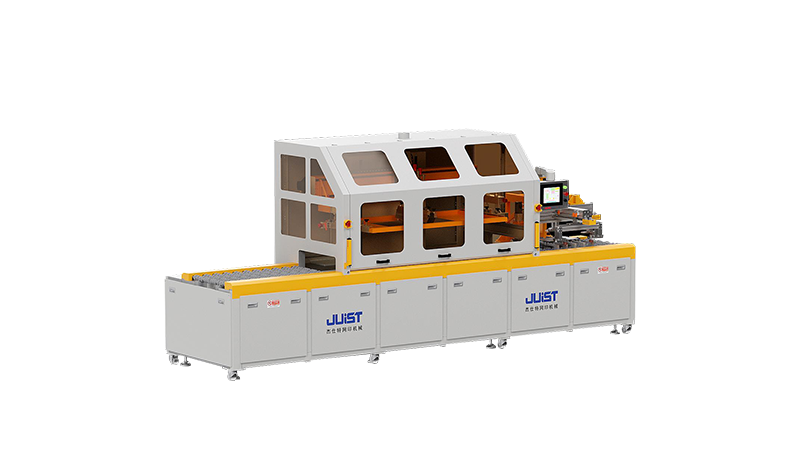

در طی فرآیند چاپ ، مواد شیشه ای مذاب از طریق یک نازل ریز اکسترود می شوند. این نازل مانند "برس" دستگاه چاپ است. تحت کنترل دقیق رایانه ، مطابق با یک مسیر از پیش طراحی شده ، روی سکوی کار حرکت می کند. هر اکستروژن یک لایه از مواد شیشه ای را روی سکوی کار قرار می دهد. با حرکت مداوم نازل ، لایه بعد از لایه مواد شیشه ای محکم جمع می شود و به تدریج یک شی شیشه ای سه بعدی را می سازد. این روش انباشت لایه به لایه ، ساختارهای شیشه ای پیچیده را قادر می سازد تا به تدریج از یک صفحه دو بعدی به یک شکل سه بعدی رشد کنند. از شکل های هندسی ساده گرفته تا سطوح خمیده پیچیده با حس هنری عالی ، از قطعات عملی با یک عملکرد واحد گرفته تا اجزای دقیق که دارای چندین ویژگی است ، همه می توانند در دستگاه چاپ شیشه ای باند سه بعدی از طریق فرآیند FDM تحقق یابد.

فرآیند FDM می تواند به چاپ با دقت بالا در چاپ شیشه ای با پیوند سه بعدی برسد. کلید در کنترل دقیق هر لینک در فرآیند چاپ نهفته است. در میان آنها ، طراحی و کنترل نازل بسیار مهم است. اندازه نازل مستقیماً بر دقت چاپ تأثیر می گذارد. یک قطر نازل کوچکتر می تواند به رسوب مواد ظریف تری برسد و برای ساخت قطعات شیشه ای با دقت بالا مناسب است. در صورت لزوم چاپ صنایع دستی شیشه ای با نیازهای بسیار زیاد برای جزئیات ، اندازه نازل ظریف تر لازم است تا اطمینان حاصل شود که می توان هر بافت و شکل در طراحی را ارائه داد. کنترل دما نیز سختگیرانه است ، زیرا دما مستقیماً بر سیالیت و سرعت پخت مواد شیشه ای تأثیر می گذارد. اگر دما خیلی زیاد باشد و سیالیت ماده خیلی قوی باشد ، به راحتی می توان مواد اکسترود شده را جریان و تغییر شکل داد و نمی توان آن را مطابق با مسیر از پیش تعیین شده قرار داد. اگر درجه حرارت خیلی کم باشد ، سیالیت ماده کافی نیست ، که باعث ایجاد مشکلات اکستروژن و حتی جلوگیری از نازل می شود و بر تداوم و اثر قالب گیری چاپ تأثیر می گذارد. فقط با کنترل دما در محدوده مناسب ، می توان مواد شیشه ای را به سرعت در یک حالت ایده آل اکسترود و محکم کرد ، به طوری که هر لایه از مواد می تواند محکم پیوند خورده باشد و قدرت ساختاری و کیفیت سطح شیء چاپی را می توان تضمین کرد.

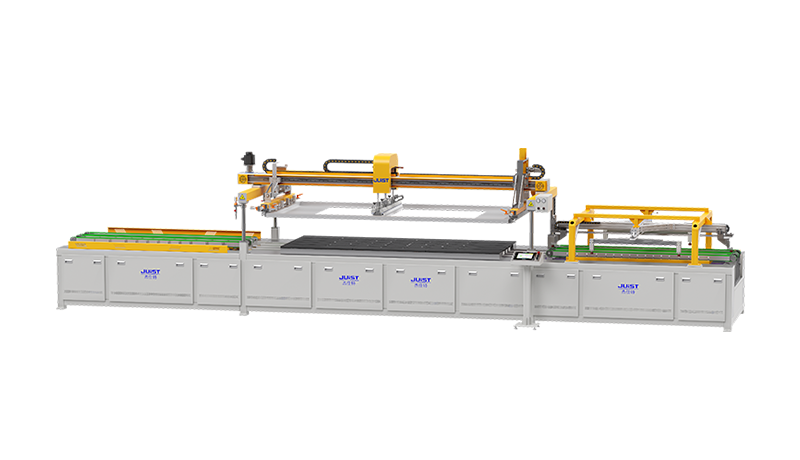

به منظور اطمینان از عملکرد پایدار فرآیند FDM در دستگاه چاپ شیشه ای با پیوند سه بعدی ، دستگاه چاپ نیز به یک سری سیستم های کمکی مجهز شده است. سیستم تحویل مواد می تواند به طور یکنواخت و به طور مساوی مواد شیشه ای رشته ای یا پودر شده را در سیستم گرمایش تغذیه کند تا از وقفه یا تأمین مواد ناهموار جلوگیری شود. سیستم کنترل حرکت از نزدیک با رایانه کار می کند تا موقعیت ، سرعت حرکت و جهت نازل را به طور دقیق کنترل کند تا از چاپ مطابق مسیر از پیش تعیین شده اطمینان حاصل شود. در عین حال ، پلت فرم کار همچنین دارای موقعیت یابی با دقت بالا و عملکرد پشتیبانی پایدار است که همیشه در طی فرآیند چاپ پایدار است تا از تأثیر دقت چاپ در اثر لرزش سکو جلوگیری شود. این سیستم های کمکی با هم کار می کنند تا ضمانت های قابل اعتماد برای اجرای صاف فرآیند FDM ارائه دهند.

در برنامه های کاربردی ، دستگاه چاپ شیشه ای با پیوند سه بعدی با استفاده از فرآیند FDM ، کاربرد گسترده و پتانسیل قوی را نشان داده است. در زمینه دکوراسیون معماری ، می تواند قطعات تزئینی شیشه ای را با اشکال و بافت های منحصر به فرد چاپ کند و فضای هنری را به فضای معماری اضافه کند. طراحان می توانند محدودیت های کاردستی سنتی را از بین ببرند و دیوارهای پرده شیشه ای شخصی ، پارتیشن های داخلی و غیره را ایجاد کنند و ساختمان را متمایز و زیبا تر کنند. در ساخت تجهیزات الکترونیکی ، قطعات شیشه ای چاپ شده با استفاده از فناوری FDM می تواند برای تهیه لنزهای نوری دقیق ، شیشه های محافظت از صفحه نمایش و غیره استفاده شود تا از نیازهای با دقت بالا و با کارایی بالا تجهیزات الکترونیکی برای قطعات استفاده شود. با کنترل دقیق پارامترهای چاپ ، قطعات شیشه ای می توانند از خصوصیات نوری خوب و استحکام مکانیکی برخوردار باشند و کیفیت کلی تجهیزات الکترونیکی را بهبود بخشند.