+86-519-83387581

قبل از شروع کار مونتاژ ، تکنسین ها با توجه به نقشه های طراحی و استانداردهای فرآیند ، بازرسی جامع از هر مؤلفه را انجام می دهند. بازرسی جنبه هایی مانند کیفیت سطح ، دقت بعدی و تحمل هندسی قطعات را در بر می گیرد. هر خطای پردازش جزئی یا نقص سطح ممکن است بر عملکرد کلی در حین بهره برداری از تجهیزات تأثیر بگذارد ، بنابراین فقط قسمت هایی که از بازرسی با کیفیت عبور می کنند می توانند وارد فرآیند مونتاژ شوند.

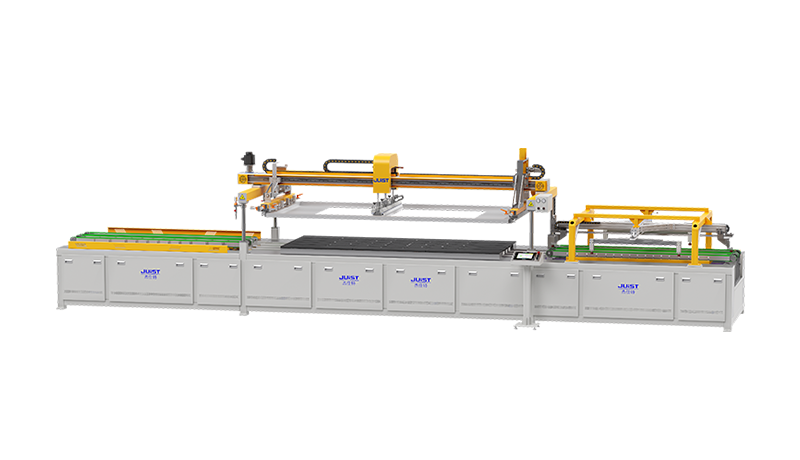

نصب سر چاپ و صفحه نمایش محتوای اصلی فرآیند مونتاژ است. موازی بودن و یکنواختی شکاف بین این دو به طور مستقیم بر اثر انتقال جوهر و کیفیت الگوی چاپی تأثیر می گذارد. تکنسین ها از وسایل موقعیت یابی با دقت بالا برای کالیبراسیون دقیق زاویه و ارتفاع سر چاپ و صفحه با توجه به پارامترهای از پیش تنظیم شده استفاده می کنند. در کالیبراسیون جهت افقی ، پرتو لیزر بسیار جمع شده توسط کالیبراسیون لیزر به عنوان مرجع استفاده می شود و از سنسور با دقت بالا برای گرفتن جبران نور منعکس شده بر روی سطح مؤلفه استفاده می شود. این مؤلفه بر اساس داده های بازخورد برای کنترل خطای موازی در جهت افقی تنظیم شده است. در جهت عمودی ، تغییر ارتفاع مؤلفه ها در زمان واقعی توسط یک سنسور جابجایی دقیق کنترل می شود و فاصله عمودی بین سر چاپ و صفحه نمایش در رابطه با مکانیسم بلند کردن با دقت بالا به الزامات طراحی تنظیم می شود. مکانیسم تنظیم وظیفه تنظیم دقیق شکاف بین سر چاپ و صفحه را بر عهده دارد. این مکانیسم یک انتقال مارپیچ با دقت بالا و ساختار میکرو فید را اتخاذ می کند. تکنسین مقدار شکاف را از طریق عملکرد دستی یا الکتریکی همراه با ابزارهای اندازه گیری مانند میکرومتر بدست می آورد. اگر شکاف خیلی بزرگ باشد ، جوهر در هنگام چاپ به راحتی پخش می شود و در نتیجه لبه های تاری و خطوط ضخیم تر الگوی ایجاد می شود. اگر شکاف خیلی کوچک باشد ، ممکن است اصطکاک بین سر چاپ و صفحه نمایش افزایش یابد که ممکن است باعث انتقال جوهر ضعیف و خطوط شکسته الگوی شود. فقط با کنترل شکاف در یک محدوده معقول ، می توان اثر چاپ جوهر پایدار را تضمین کرد و شرایط اساسی را برای چاپ با دقت بالا فراهم کرد. مونتاژ سیستم انتقال و سیستم تراز بصری تجهیزات نیز بسیار مهم است. در سیستم انتقال ، دقت مونتاژ مؤلفه هایی مانند ریل های راهنما ، پیچ های سرب و آجیل مستقیماً با دقت حرکتی سکوی چاپ مرتبط است. هنگام نصب راه آهن راهنما ، سطح پایه نصب باید دقیقاً زمین باشد تا از صافی اطمینان حاصل شود. در طی فرآیند نصب ، از یک ابزار اندازه گیری با دقت بالا و اندازه گیری صاف برای نظارت در زمان واقعی استفاده می شود و خطای صافی راه آهن راهنما با تنظیم پیچ ها و واشر نصب کنترل می شود. به منظور اطمینان از موازی بودن این دو ریل ، از یک دستگاه اندازه گیری ویژه برای تنظیم یک ریل با دیگری به عنوان مرجع استفاده می شود تا اطمینان حاصل شود که خطای موازی دو ریل در طول کامل از استاندارد طراحی برخوردار است.

قبل از مونتاژ پیچ و مهره سرب ، تمیز کردن و دفع کردن برای اطمینان از یک سطح صاف لازم است. برای کاهش اصطکاک و سایش از گریس مخصوص در مونتاژ استفاده کنید و برای از بین بردن ترخیص کالا از گمرک انتقال استفاده کنید. اندازه نیروی پیش بارگذاری باید با توجه به بار تجهیزات و الزامات عملکرد ، به طور دقیق محاسبه و تنظیم شود. اگر نیروی پیش بارگذاری بیش از حد بزرگ باشد ، مقاومت انتقال افزایش می یابد و اگر خیلی کوچک باشد ، ترخیص کالا از گمرک نمی تواند به طور مؤثر از بین برود و بر دقت انتقال تأثیر بگذارد.

مونتاژ سیستم تراز بصری به طور مستقیم بر کیفیت دستیابی به تصویر تأثیر می گذارد. هنگام نصب دوربین CCD و لنز ، از یک قاب تنظیم نوری ویژه برای تنظیم موقعیت فضایی سه بعدی استفاده می شود و از دستگیره تنظیم دقیق روی قاب تنظیم برای دستیابی به جابجایی دقیق و تغییرات زاویه ای در جهت های افقی ، عمودی و چرخشی استفاده می شود. در عین حال ، از صفحه کالیبراسیون برای کالیبراسیون سیستم بصری استفاده می شود. با عکسبرداری از الگوهای کالیبراسیون در موقعیت ها و زاویه های مختلف ، پارامترهای داخلی دوربین (مانند طول کانونی ، مختصات اصلی نقطه) و پارامترهای خارجی (مانند موقعیت دوربین و وضعیت وضعیت) برای ایجاد رابطه تبدیل بین سیستم مختصات تصویر و سیستم هماهنگی جهان محاسبه می شوند.

همچنین لازم است که به طور منطقی نوع منبع نور (مانند منبع نور حلقه ، منبع نور پس زمینه و غیره) را انتخاب کرده و شدت نور را تنظیم کنید تا اطمینان حاصل شود که نقاط مشخصه بستر به وضوح در تصویر ارائه شده است و اطلاعات دقیق تصویر را برای تراز خودکار ارائه می دهد.

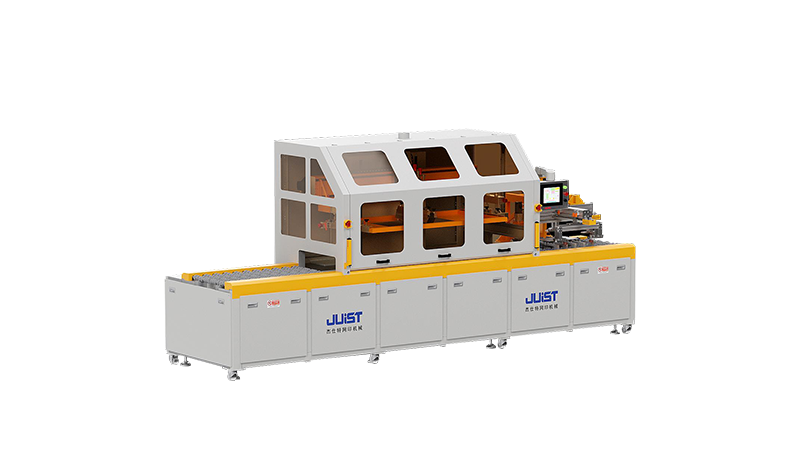

پس از مونتاژ قطعات ، چاپ خودکار (CCD) Counterpoint چاپ صفحه نمایش دقیق وارد مرحله اشکال زدایی می شود. پرسنل اشکال زدایی آزمایش های جامع و بهینه سازی شاخص های مختلف عملکرد تجهیزات را انجام می دهند ، که در میان آنها اشکال زدایی دقت چاپ کار اصلی است. پرسنل اشکال زدایی انواع بسترها را با مواد مختلف و خصوصیات سطح انتخاب می کنند و الگوهای استاندارد حاوی خطوطی با عرض های مختلف ، شکل های هندسی پیچیده و آرم های متن ریز را برای آزمایش توانایی چاپ تجهیزات در شرایط مختلف چاپ می کنند.

از طریق میکروسکوپ های با قدرت بالا و نرم افزار تجزیه و تحلیل تصویر ، وضوح خط ، کیفیت لبه و درجه تطبیق الگوی چاپ شده با پیش نویس طراحی کمی مورد تجزیه و تحلیل قرار می گیرد. در صورت یافتن انحراف چاپ ، لازم است از جنبه های مختلف بررسی و تنظیم شود. در کنترل فشار سر چاپ ، از سنسور فشار برای نظارت بر مقدار فشار در زمان واقعی استفاده می شود و فشار تماس بین سر چاپ و صفحه از طریق مکانیسم تنظیم فشار تغییر می یابد. فشار نادرست باعث انتقال غیر طبیعی جوهر می شود و بر کیفیت الگوی تأثیر می گذارد. ویسکوزیته جوهر نیز باید با اضافه کردن رقیق کننده یا ضخیم کننده ها با توجه به الزامات فرآیند بستر و چاپ تنظیم شود و تأثیر دمای محیط بر ویسکوزیته باید در نظر گرفته شود تا جوهر از سیالیت و قابلیت انتقال خوبی برخوردار باشد. سرعت چاپ نیز باید دقیقاً کنترل شود. سرعت بیش از حد سریع یا خیلی آهسته بر اثر انتقال جوهر و راندمان تولید تأثیر می گذارد. با تنظیم تدریجی فرکانس حرکت سر چاپ و ترکیب مشاهده کیفیت الگوی ، باید سرعت چاپ بهینه پیدا شود.

اشکال زدایی دقیق موقعیت یابی موقعیت برای اطمینان از صحت موقعیت تجهیزات در طول چاپ های متعدد در نظر گرفته شده است. پرسنل اشکال زدایی پلت فرم چاپ را برای انجام چندین حرکات مکرر کنترل می کنند و از یک ابزار اندازه گیری مختصات با دقت بالا برای اندازه گیری موقعیت واقعی پس از هر حرکت و مقایسه آن با موقعیت از پیش تعیین شده استفاده می کنند. اگر انحراف موقعیت یابی رخ دهد ، لازم است ترخیص سیستم انتقال ، مانند تشخیص ترخیص معکوس جفت مهره پیچ سرب سرب را بررسی کنید تا مشخص شود که آیا نیاز به تنظیم یا تعویض دارد. پارامترهای عملیاتی موتور سروو (مانند نوسان سرعت ، خروجی گشتاور) را برای بررسی سیستم کنترل تجزیه و تحلیل کنید. برای تأیید صحت تشخیص سیستم تراز بصری ، تصویر نقطه ویژگی بستر را دوباره شلیک کنید و پارامترهای اجزای مربوطه را با توجه به مشکل تعمیر و جایگزین یا بهینه سازی کنید تا اطمینان حاصل شود که دقت موقعیت یابی مکرر الزامات چاپ با دقت بالا را برآورده می کند.

اشکال زدایی سرعت چاپ و مقدار انتقال جوهر به هم پیوسته است. پرسنل اشکال زدایی پارامترهای بهینه عملیات تجهیزات را با فرض اطمینان از کیفیت چاپ کاوش می کنند. هنگام افزایش سرعت چاپ ، فرکانس حرکت سر چاپ باید همزمان تنظیم شود و زاویه و فشار اسکرابر نیاز به تنظیم دقیق دارد. زاویه و فشار اسکرابر بر خراش و انتقال جوهر روی صفحه تأثیر می گذارد. زاویه و فشار نادرست باعث انتقال جوهر ناهموار یا میزان انتقال غیر طبیعی می شود. پرسنل اشکال زدایی ترکیبات پارامترهای مختلف را امتحان می کنند ، تغییرات در کیفیت الگوی را ثبت می کنند و منحنی رابطه بین سرعت چاپ ، میزان انتقال جوهر و کیفیت چاپ را ترسیم می کنند ، تا بتوانید بهترین نقطه تعادل را در بین این سه تعیین کنید و به انتقال جوهر پایدار و یکنواخت و خروجی چاپی با کیفیت بالا در زیر عملکرد سرعت تجهیزات دست یابید.